扫一扫 加关注

“福建能化”

微信公众号

扫一扫 加关注

“福建能化”

微信公众号

福建水泥数字化转型案例分享

一、福建水泥数字化应用现状

1、成立数字化转型团队。成立数字化转型行动工作领导小组,制定数字化转型重点任务,统筹协调和总体推进,协调推进公司数字化转型工作重点难点问题,从严督促各部门和权属企业贯彻落实公司部署的数字化转型的各项重点任务,督导各权属企业落实公司数字化转型目标。成立数字化转型专业团队和行动课题小组,结合“对标世界一流管理提升行动,夯实数字化转型基础,建设基础数字技术平台,紧跟行业头部企业步伐,以数字能力建设和平台化应用这一价值创造和传递新路径为主线,打穿传统的管理层级和业务壁垒束缚,有效赋能业务数字化创新转型。

2、财务与业务一体化ERP系统。全面财务、采购、销售、人力资源、库存管理、合同管理、办公OA等业务流程和审批流流程化、流程表单化、表单数据化,统一了基础数据和确认形成了5个大类43个二类229个三类3万条的公司标准化物料编码体系,销售、采购、库存等核心业务数据实时、透明,在客户合同前置、统一收款、一个价目表及快速调价、客户信用管控、销售商务政策自动结算、客户防窜货、采购过程强关联和追溯、库存共享和自动平衡、优质优价方案自动计算、财务事前控制与预警、财务集中开票、费用暂估和自动分摊、报表传递及数据安全、HR员工自助等数字化转型的场景化应用,打破了公司内部财务、销售、供应等信息孤岛,实现物流、资金流和信息流的“三流合一”,增强各部门间的协调一致性和打下了“按需应用IT云资源”的基础。

3、智能物流系统。从对标到被对标,围绕移动互联网、物联网等新一代技术,与ERP系统无缝集成,建立了一套集销售采购订单、车辆自动进出厂、自助计量和远程集中视频监控的智能物流系统,实现客户、供应商可通过手机APP、身份证、订单二维码及IC卡等在整个进出厂过程中的下单、身份识别、车辆进出厂、车辆排队、计量、打印、装车及智能监控,均实现自助化、智能化和集中管理。并实现岗合一,人员核编优化超60人,物资计量整体运行效率提升多达400%,其中:一次计量降至3~5秒、二次计量降至10~15秒、车辆进厂零等待、计量错误率由2.8‰降至1.3‰、防窜货喷码和包装计数器错误率为0,最大程度减少人为干预,降低员工工作强度,提高工作效率,从“人防”转变为“技防”,大大提高客户、供应商体验和满意度。

4、采购云系统。公有云系统,与ERP系统无缝集成,建立供应商管理、电子采购、供应链管理的无缝集成,实现了定商定价,尽在掌握,更合规、更高效、更智能,重塑采购价值,让采购合规管理更有序,采购工作提升效率,采购成本系统最低,较好地体现了技术赋能作用,为供应商赋能,为管理决策赋能。主要包括覆盖了公司询报价、自主招标、法定招标、在线竞价等所有采购定价行为场景,实现了全程线上化、全程留痕和全程线上协作的互联网寻源选择、智能比价推荐、可追溯可监管可审计的采购智慧定商定价场景,搭建了基于互联网大数据的供应商管理全面、自动化的供应商评价体系覆盖准入、建立、发展、淘汰全生命周期管理并对接外部征信数据服务和重大事项预警、财务风险跟踪等动态化供应商风险监控场景。

5、试点顺昌炼石智能工厂。一是窑磨专家系统:通过烧成优化系统、原料磨专家优化、水泥磨专家优化系统等以达到自主导航、自主学习、稳定生产、减少能耗、减少煤耗、提高熟料产品质量的目的,达到人员从16人降至8人,熟料综合电耗降低至46kwh/t,熟料标准煤耗降至94Kg/t等。二是能源在线管理系统:采用实时数据库平台和设置共400多个采集点,实时反应能源消耗、期间投入、期间产出、工艺参数、质量检验、开停机明细等信息,通过科学预测和能源计划的仿真模型,达到能源的高效利用,能源的考核有理、有力、实时、快捷,为公司高层提供真实、实时的能源产生、利用等决策信息,保障能源稳定供应,减少能源浪。三是智能监控管理:通过全厂设置100台的摄像智能监控系统,实现现场巡检工作量下降40%,设备运行周期延长37%,专业用工优化20%以上,同时延伸至安全预警,电子围栏、工厂情况尽收眼底,自动预警。四是智能质量管理:自动取样及输送分析系统,全过程可通过预设周期和进行连续自动取样,原料在线中子活化分析仪,原料现在粒度分析仪、水泥在线粒度分析仪、煤炭自动取、制、化设备等实现自动取样、制样和在线分析周期标准可控,改变了目前依赖于人工取样的粗放模式,节省了大量的人力,且取样周期标准可控,样品质量代表性强,不受人为因素影响。原料在线分析仪和DCS系统的综合应用,在线分析仪检测原料成分,实现了高频在线实时调整原料配料的检测控制,极大的减少了人为的干预率,并且能够保证出磨生料的合格率,并能够提高产能、降低燃料消耗,降低熟料研磨成本、增加熟料强度;为延长耐火砖的使用寿命奠定了良好的基础,出料合格率从过去的70%提高到了95%。五是堆取机无人值守系统: 采用堆场编码技术、无线通讯技术、视频监控及堆取料机设备保护措施,通过激光探头对库内进行扫描,3D建模和根据模型情况判库内料堆情况进行自动盘料,实现了堆取料机无人驾驶自动化操作,24小时不间断生产,无需人工操作,避免员工恶劣工作环境下工作。六是现场数字化创新:通过煤磨、选粉机永磁直驱传动系统,实现设备无冲击平滑启动和工艺精准控制,较传统绕线式高压电机节电20%以上;通过二维码应用实现工厂现场数字化管理,提高现场管理效率,包括设备简介、巡检记录内容表单化和模板化、异常点现场照片拍照、自动预警。

+++++++++++++++++++++++++++++++++++++++++++++++++

以福建水泥智能物流系统为例:

福建水泥智能物流系统项目主要采用移动互联网、物联网及与ERP系统无缝集成等技术,客户通过手机APP、身份证、提货二维码及IC卡等传递介质,建立一套集车辆自动进出厂、自助计量和远程集中视频监控的智能物流系统,将移动终端、管理软件与硬件相结合的方式,变革现有企业车辆物流管理过程,业务前移至第一接触人,充分利用客户、供应商、司机资源、与厂内各岗位人员一并进入系统中,共同完成业务流程处理,实现下单、身份识别、车辆进出厂、计量、打印、装车及智能监控的厂内物流全程自助化、智能化和集中管理,降低人员工作强度,提高收发货效率,减少司机在厂时间,改善客户体验,为客户提供一站式、人性化的智能提货服务,同时将前端APP与GPS定位有机结合,将车辆重量与车辆形体、GPS定位、路程预估等。

图1

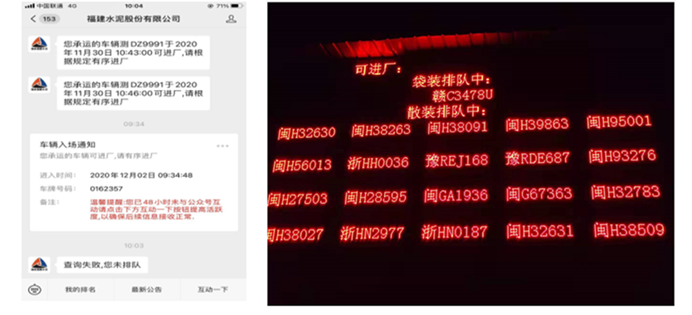

如图一,福建水泥智能物流系统整个流程从手机APP下单、车辆到厂、进厂门禁、磅房一次计量、装车、二次计量、门卫出厂标准化开始。

一、APP自助下单

提、送货业务延伸至客户、供应商,取消原有的传真、电话、短信或提货票,通过APP进行提、送货预约,加强司机提货身份验证,可实时查询客户余额及提、送货执行情况,并及时通知司机到厂提、送货。

二、自助发卡进厂

司机到厂后,通过身份验证,核对信息无误后,确认发卡。

然后进入系统自动排队,通过大屏显示和微信叫号双重方式有序排队。

通过车牌识别,校验通过,车辆进厂,全过程无需要人为干预。

三、司机自助计量

司机上磅后,停车熄火,至自助计量终端进行刷卡,信息确认,完成计量,二次计量完成后,自动打印计量单。

四、发货过程管理

发货过程中,针对散装水泥,实现散装品种控制,RFID防掲标签与车辆绑定,放料口与水泥品种绑定,IC卡读卡校验车号及物料,合法后才可通电放料。

整个过程避免无单装车、低代高装车、高拉低质量事故、车辆替换作弊的现象。

发货过程中,针对袋装水泥,实现袋装计数管理及喷码管理,自动获取编码,由系统发送袋数至包装机,包装工按数量进行插袋装车,将防窜货编码喷在水泥袋上,便于进行防窜货追查。

五、自助收卡

车辆二次计量完成,至门岗处,将IC卡插入收卡终端,系统通过验证,无误后,收卡,抬杆,车辆出厂。

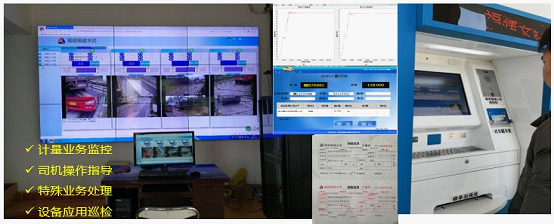

六、远程集中监控处理

对原有开单、门岗、地磅人员进行整合后,通过竞聘上岗,作为工厂的物监控岗,对全厂车辆的发收卡、进出厂、计量等业务进行监控及指导,异常业务处理,保障工厂物流业务正常运行。

七、量化价值

|

项目 |

原有现状 |

上线应用后 |

数字价值 |

|

杜绝作弊防止漏洞 |

|

软件硬件相结合,车牌识别、红外卡位、照片抓拍、计量曲线、散装控制业务监控杜绝人为作弊和漏洞。 |

远超量化价值 潜在价值无法预估 |

|

流程优化 |

|

厂内物流流程再造,统一规划进出厂物资线路和规范厂内物流收发货流程,进一步优化流程和岗位职责再梳理。 |

|

|

防错高效、减少沟通成本 |

短信电话下单 |

客商APP下单,降低差错率和减少沟通成本。 |

|

|

人工操作 |

自助发卡、自助进出厂、自助计量打印,远程协助,喷码及计数自动下发,减少人 员参与,防止错误发生。 |

||

|

提高满意度 |

多厂竞争,鼓励司机到我工厂提、送货 |

短信通知提货,减少司机厂内无效等待时间; 提升厂内物流整体运行效率和体验感,形成良性循环,提升企业品牌价值。 |

七、潜在价值

|

分类 |

项目 |

原有现状 |

系统上线后 |

价值计算说明 |

数字价值 |

|

直接价值 |

岗位优化 |

开单室28人 |

开单、门岗、司磅三岗合一,核编优化60人,有效缓解各岗位老龄化,人员难招的局面 |

减员60人,每人每年工资等费用节约约10万元 |

年直接减少用工成本600万。 |

|

计量室45人 |

|||||

|

门卫28人 |

|||||

|

效率提升 |

销售开单 |

55秒 |

10秒 |

550.00% |

整体效率提升 401.32% |

|

车辆进厂 |

115秒 |

6秒 |

1916.67% |

||

|

一次计量 |

30秒 |

10秒 |

300.00% |

||

|

二次计量 |

50秒 |

35秒 |

142.86% |

||

|

车辆出厂 |

55秒 |

15秒 |

366.67% |

新一代信息技术和工业的深入融合,带来了诸多有价值的商业应用。福建水泥通过智能物流项目,达到了降本增效的目的,智能物流系统的全覆盖,在助力管理提升、提升企业形象上进一步发挥作用。

备注:以福建水泥智能物流系统为原型的设计的方案获2018年建材行业智能制造创新设计大赛二等奖,福建水泥二期智能物流系统获用友2021年商业创新最佳实践奖。